Надійне визначення розміру часток найрізноманітніших будівельних матеріалів

Властивості композиційних будівельних матеріалів визначаються не лише їх компонентами та відносними пропорціями, а й відповідним гранулометричним складом. Правильно підібраний гранулометричний склад вихідних матеріалів є запорукою отримання продукту з необхідними фізико-хімічними та механічними характеристиками (щільність, реологічні властивості, структура, швидкість набуття міцності й межа міцності, термостійкість).

Аналіз розміру частинок забезпечує вхідний контроль якості сировини, оптимізацію технологічних процесів, підтримує розроблення нових продуктів і значною мірою забезпечує якість готової продукції. Тож сьогодні поговоримо про визначення розміру частинок.

Які будматеріали аналізуємо?

У будівництві, зокрема в спорудженні доріг і автострад, термін «Будівельні матеріали» охоплює безліч матеріалів та продуктів, з яких найпоширенішими для досліджень є такі природні матеріали, як пісок і глина, з оксидів – оксиди кремнію, алюмінію, заліза, магнію (зола, шлаки, кремнеземні відходи, пемза, вулканічні туфи), гашене вапно Ca(OH)2 і негашене вапно CaO, будівельний гіпс СаSO4x2H2O, а також різноманітні сучасні добавки – пластифікатори, модифікатори, наповнювачі, барвники, світловідбивачі тощо.

Розвиток будівельної галузі, запровадження нових технологій у будівництві спираються на розроблення й застосування нових і модифікованих будівельних матеріалів із поліпшеними фізико-механічними та експлуатаційними показниками. Дедалі більшу зацікавленість викликає застосування нанотехнологій для виробництва будівельних матеріалів, сумішей, конструкцій. Таким чином фокус уваги і під час досліджень, і в поточному контролі дедалі більше зсувається в мікронний та нанодіапазон.

Методологія вимірювання

Трудомісткі, довготривалі методики вологого та сухого розсіву, погано відтворювані седиментаційні методи й далі витісняються високотехнологічними інструментами для мікроскопії різних видів (сканувальна електронна й оптична – SEM), електричного зонального зондування (EZS) і найбільш уживаного й поширеного методу лазерної дифракції (ЛД) – Laser Diffraction Spectrometry (LDS).

Багаторічні дослідження комітету ASTM C01.25.01 Національного інституту стандартів і технології (NIST) довели переваги використання методу ЛД, а 93 % користувачів застосовують у своїй роботі саме метод лазерної дифракції, зокрема для перевірки за стандартним зразком цементу NIST SRM 114q.

Серед загальноприйнятих ситових, седиментаційних, мікроскопічних та інших методів на сьогодні метод лазерної дифракції набуває максимального поширення, оскільки є універсальним і ефективним методом, з можливістю застосування до широкого кола об’єктів у твердому, рідкому й аерозольному стані в досить широкому діапазоні вимірювань – від кількох нанометрів до кількох міліметрів.

До основних переваг використання методу ЛД слід віднести:

- Широкий діапазон вимірювань: від 10 нм до 3,8 мм

- Простоту в експлуатації та високу швидкість аналізу: від 1 до 2 хв

- Універсальність і надійність: можливість використання вологого й сухого диспергування дає змогу аналізувати як вологі зразки, тобто суспензії та емульсії, так і сухі порошки

- Надійність і відтворюваність результатів: забезпечуються послідовним виконанням стандартної операційної процедури (СОП), що гарантує відтворюваність умов виконання аналізу з похибкою нижчою за 0,5 %. Точність методу можна перевірити за допомогою стандартних зразків із відомим гранулометричним складом на відповідність вимогам, зазначеним у стандарті ISO 13320

Наукове значення й сучасне використання лазерної дифракції

У минулому столітті спостереження астрономів Р. Й. Тюмплера та Е. П. Габбла допомогли відкрити міжзоряний пил, частинки якого розсіюють і поглинають зоряне світло. Ці й подальші дослідження, проведені протягом наступних десятиліть у галузі світлорозсіювання (теорія Мі, розрахунки Фраунгофера, конструкція лінз Фур’є та інші), дали можливість німецькій компанії FRITSCH GmbH більш ніж 40 років тому об’єднати накопичений досвід і впровадити інверсну оптику Фур’є для визначення розміру частинок, що й стало початком сучасного апаратного рішення методу лазерної дифракції.

У процесі аналізу частинки ілюмінуються за допомогою лазерного променя, а детектори фіксують розсіяне світло. Сучасна методологія базується на використанні оптичної системи приладу, розробленої за зворотним принципом Фур’є. Такий підхід дає змогу здійснювати точне вимірювання нанорозмірних частинок, критично важливих для колоїдних систем і наноформуляцій.

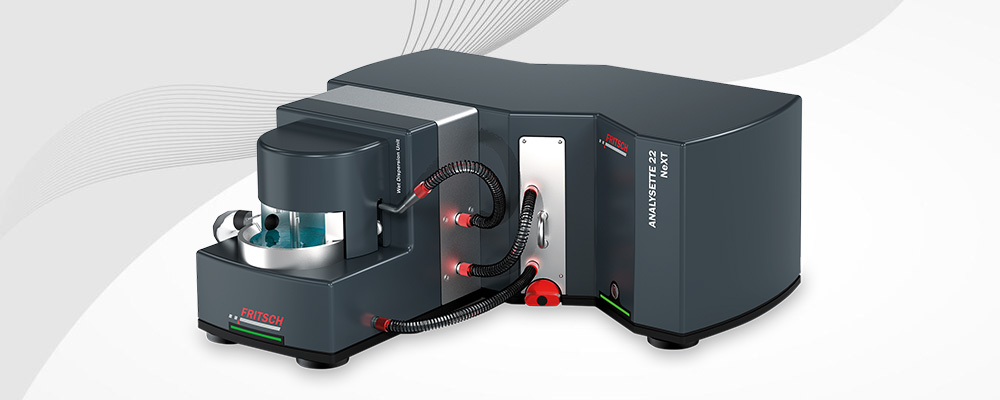

Аналітичний прилад ANALYSETTE 22 виробництва компанії FRITSCH працює за вищеописаним методом і має вже кілька поколінь у своєму розвитку, тож завоював прихильність аналітиків у всьому світі й став втіленням справжньої німецької якості та флагманом цього сегмента аналітичної індустрії.

Значення й застосування в будівельній галузі

Дослідження гранулометричного складу в матеріалознавстві будівельної галузі – одні з найпоширеніших. Прогнозування, регулювання й контроль властивостей цементу, його наповнювачів, замінників і модифікаторів знайшли широке застосування у виробництві портланд-цементу та готового товарного бетону. Дослідження зернистості гіпсу, гіпсового ангідриту й гіпсових клеїв має велике значення, оскільки це один із багатьох аспектів, які безпосередньо впливають на час їх застигання й таким чином визначають потенційне застосування цього матеріалу в будівельній галузі. Діапазон досліджень фракцій часток гіпсу становить від 40 мкм до 300 мкм, для ангідриту значення набагато нижчі й зазвичай становлять від 1 мкм до 10 мкм.

Гранулометрична дисперсія вапна, крейди, різноманітних нанододатків, неорганічних мономерів на основі колоїдних мінеральних продуктів – цеолітних гелів або вуглецевих (карбонових) наночастинок –також має великий вплив на показники міцності на стискання й розтяг модифікованих бетонів порівняно з еталонними зразками.

Якщо узагальнити інформацію з досліджень саме щодо цементу як найбільш досліджуваного матеріалу, то можна навести такі дані:

- Найголовніший фактор, що визначає міцність цементу, це частинки діаметром менші за 30 мкм; від частинок менших за 10 мкм залежить затвердіння цементу на ранній стадії, а від частинок розміром 10–30 мкм – затвердіння цементу на пізній стадії.

- Загалом, що більше частинок розміром 3–30 мкм, то вища якість цементу. Експерименти показують, що найоптимальніший розподіл – це 60–70 % частинок розміром 3–32 мкм і 10–20 % – менших за 3 мкм.

- Надмірне подрібнення пов’язане з високими витратами й призводить до отримання занадто великої кількості частинок менших за 3 мкм, що, своєю чергою, веде до того, що в процесі затвердіння виділяється забагато тепла, відбувається надто швидке осадження компонентів цементу й утворюється дуже багато тріщин. З іншого боку, недостатнє подрібнення веде до отримання завеликої кількості грубих частинок, що призводить до збільшення часу затвердіння й зниження міцності.

Нижче ми наведемо кілька звітів із прикладами результатів вимірювань зразків від користувачів обладнання компанії FRITSCH. Наведені результати є лише орієнтовними, оскільки хімічні й фізичні властивості (наприклад, залишкова вологість, вміст жиру, морфологія тощо) можуть відрізнятися навіть для того самого матеріалу, проте є наглядними і достатньо інформативними.

- Зразок вимірювання дисперсності цементу з використанням вологого диспергування у водному середовищі із застосуванням ультразвуку – дивитися звіт «Цемент».

- Зразок ґрунту з використанням вологого диспергування у водному середовищі із застосуванням ультразвуку. Автоматичне розрахування програмним забезпеченням вмісту глини, мулу й піску – дивитися звіт «Каолін».

- Зразок очищеного каоліну з використанням вологого диспергування у водному середовищі – дивитися звіт «Ґрунт».

Для надійного будівництва – німецька надійність FRITSCH

Розвиток технологій дає змогу використовувати сучасне обладнання для вимірювання розмірів частинок у будівельній індустрії, що є важливим кроком для забезпечення відповідності стандартам якості.

Кожен із методів визначення гранулометричного складу має свої переваги й вади. Прилади для лазерної дифракції мають значні переваги: широкий діапазон вимірювань, досить проста процедура аналізу, висока швидкість аналізу, мінімальне опрацювання даних тощо. Наявність міжнародного стандарту ISO 13320 на вимірювання гранулометричного складу методом ЛД забезпечує відповідність метрологічним вимогам щодо точності, відтворюваності результатів міжлабораторних випробувань.

Багаторічні дослідження комітету ASTM C01.25.01 Національного інституту стандартів і технології (NIST) довели переваги використання саме методу ЛД. Було надано рекомендації щодо проведення випробувань методом вологого й сухого диспергування, сформовано загальні вимоги щодо уніфікації параметрів вимірювання на базі досліджень еталонного зразка цементу SRM 114q.

Запровадження стандартів, таких як ISO 24235:2007 «Композити керамічні. Визначення гранулометричного складу керамічних порошків методом лазерної дифракції», є значним кроком у розвитку керамічної галузі.

Прилади Analysette 22 серії NeXT і Analysette 28 ImageSize провідного німецького виробника, компанії FRITSCH, відповідають усім сучасним вимогам завдяки своїй технології, яка дає змогу виконувати швидке й точне калібрування. Із цими інструментами оператори будівельної галузі здатні точно контролювати характеристики своїх вихідних зразків та кінцевих продуктів, забезпечуючи якість і безпечність виробництва й задоволення потреб кінцевих споживачів.

Фахівці ТОВ «Хімлаборреактив» допоможуть підібрати необхідне обладнання, нададуть усі потрібні консультації та повну методичну підтримку. Ми маємо демонстраційний Analysette 22 NeXT у нашій навчальній лабораторії, де можна ознайомитися з роботою приладу, провести випробування й переконатися в якості результатів. Співпраця з ХЛР – це гарантія якості Вашої продукції!

Олексій Чалий,

проєктрий продакт-фахівець Відділу загальнолабораторного обладнання